- पॉइंट्स एवं क्रासिंग के घटक यदि यातायात के चलने से खराब अवस्था में हो जाये ओर यदि घिसाव दी हुई सीमा तक हो जाये तब रिकंडीशनिंग करनी चाहिये

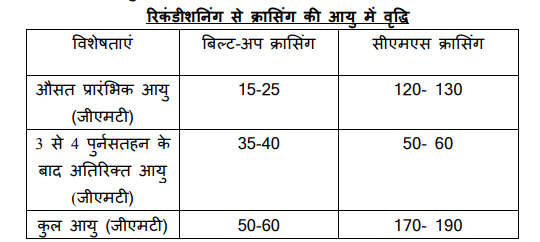

- पॉइंट्स तथा क्रासिंग को सीधे - सीधे बदल दिया जाना न ही आर्थिक द्रष्टि से ओर ना ही प्रायोगिक रूप से सही होगा पॉइंट्स तथा क्रासिंग के घटकों की आयु को उनके सही रखरखाव ओर पुनर्नवीकरण से लम्बे समय तक उपयोग में लाने योग्य बनाया जा सकता है

- हीड ट्रीटेड / वेल्डित क्रासिंग का मिश्रण 90 यूटीएस रेल जैसा ही होता है लेकिन कठोरता 330 - 340 बीएचएन होती है

- सामान्यत : मीडियम मैंगनीज रेलों का उपयोग कांटे और क्रासिंग के निर्माण में नही किया जाता है

रिंकडिशनिंग के लिये अनुकूलता -

-केवल अनुकूल घटकों से ही नवीनीकरण करना चाहिये

-घटकों की संरचना स्पष्ट होनी चाहिये खराब और दरारे भरने वाले घटक केवल 3 मिमी से गहरी जगहों को ठीक एवं रिकंडिशनिंग करने के लिये ही उपयोग करने चाहिये

-घिसाव की सीमा तय अनुसार ही होनी चाहिये

-घटकों का अल्ट्रासोनिक टेस्टिंग अवश्य होना चाहिये जिसे रिकंडिशनिंग के बाद सेवा काल बढ़ जाये

सतह के पुननिर्माण के लिये तकनीक -

एकल इलेक्ट्राड से वेल्डिंग - केवल एक ही तरह के इलेक्ट्राड से ख़राब सतहों को बनाना चाहिये यह निकाय पूरे इंडियन रेलवे में मानक है

डबल इलेक्ट्राड से वेल्डिंग - एक बफर लेयर जिसके मटेरियल गुण बेस मेटल ओर टॉप लेयर के बीच के हो उसे एक भिन्न प्रकार के इलेक्ट्राड का उपयोग करते हुये डाला जाता है

फ्लक्स कार्ड लगाकर वायर वेल्डिंग - इस तकनीक में फीडर वायर फ्लक्स कार्द्को लगातार पिघले हुये पूल में डाला जाता है इस तकनीक के बहुत सारे उपयोग है किन्तु सीएमएस क्रासिंग के लिये यह उपयुक्त नही है

लगातार वायर वेल्डिंग की उपयोगिताये -

वेल्डिंग तीव्र गति से होती है क्योकि अधिक करेंट का उपयोग हो सकता है और डिपोजिट होने की दर ज्यादा है

प्रत्येक शिफ्ट में ज्यादा वर्किंग घंटे संभव है क्योकि कोई रोके या प्रारम्भ नही ओर स्लैग की सफाई में लगा समय घट जाता है

स्टब एंड की बर्बादी को समाप्त घट जाता है

स्टब एंड की बर्बादी को समाप्त कर दिया गया है

वेल्डर का श्रम कम होता है ओर उत्तम गुणवत्ता का वेल्ड प्राप्त होता है

कम कुशल आपरेटर की आवश्यकता होती है

बेहतर पेनिट्रेशन प्राप्त होता है

रिकंडिशनिंग की पध्दतियां :-

साइट पर रिकंडिशनिंग -

या तो ब्लाक में या फिर सतर्कता आदेश की सुविधा के अंतर्गत की जाती है

लाभ -

ट्राफिक ब्लाक व ट्रांसपोर्टेशन की आवश्यकता नही है

स्पेयर उपलब्ध नही होने पर भी रिकंडीनशिंग की जा सकती है (स्पेशल लेआउटो के विषय में महत्वपूर्ण )

हानि - गुणवत्ता सुनिश्चित करना कठिन

सीएमएस क्रासिंग के लिये उपयुक्त नही

डिपो रिकंडिशनिंग -

अवयवो को वेल्डिंग डिपो लाया जाता है ओर फिर उनकी रिकंडिशनिंग की जाती है

लाभ - बेहतर गुणवत्ता

हानि - स्पेयर ट्रेफिक ब्लाक और ट्रांसपोर्टेशन की आवश्यकता होती है खर्च ज्यादा है

वेल्डिंग इलेक्ट्राड -

सिर्फ एच 3 वर्ग के इलेक्ट्राड (एच 3, एच 3 ए ओर एच 3 बी ), जो आरडीएसओ द्वारा मान्य फर्मो के व्दारा उत्पादित हो , इस्तेमाल होने चाहिए आरडीएसओ द्वारा हर जुलाई माह में लिस्ट जारी होनी चाहिये

टूटे ओर डेमेज फ्लक्स कवरिंग वाले इलेक्ट्राडो को त्याग देना चाहिये

नमी वाले इलेक्ट्राडो का उपयोग नही करना चाहिये हर इलेक्ट्राड की पैकिंग बिलकुल अक्षुणण रहनि चहिये ओर पैक खोलने के 6 घंटे के अंदर सभी इलेक्ट्राडो की खपत हो जानी चाहिये या इलेक्ट्राडो को 130' - 170' सेल्सियस पर कम से कम 1 घंटे तक सुखाना चाहिये

सिर्फ 4 मिमी. व्यास वाले इलेक्ट्राडो का इस्तेमाल करना चाहिये

इलेक्ट्राडो की ट्रैफिक वहन क्षमता -

एच 3 - 15 जीएमटी न्यूनतम सेवाकाल

एच 3 ए - 25 जीएमटी न्यूतम सेवाकाल

एच 3 बी - 35 जीएमटी न्यूनतम सेवाकाल

रिकंडीशनिंग प्रक्रिया के महत्वपूर्ण पद -

सतह की तैयारी - सतह को न्यूमैटिक या इलेक्ट्रिक या इलेक्ट्रिकल ग्राइंडर से ग्राइंड करना चाहिये ताकि उपस्थित स्केल्स, विकृत ओर वर्कहार्डन्ड मेटल ओर सतह के क्रेक हट जाये साधारणत: ग्राइंड की गहराई 2 मिमी. तक होनी चाहिये सिंगल इलेक्ट्राड सिस्टम की स्थिति में वार्नआउट क्षेत्र की गहराई 3 मिमी. से कम नही होनी चाहिये ग्राइंडिंग करने के बाद एरिया का परीक्षण क्रेक के लिये सीएमएस क्रासिंग की स्थिति में डाई पेनीट्रेशन टेस्ट द्वारा तथा अन्य स्थिति में मैगनाफ्लक्स व्दारा करना चाहिये

इलेक्ट्राडो का सग्रहण - आई. एस. 814 - 1991 पैरा 11. 2 खंड के अनुसार

वेल्डर - सिर्फ प्रशिक्षित वेल्डरो व्दारा वेडिंग करना चाहिये

स्विच की रिकंडिशनिंग - पहले स्टाक रेल को रिंकडीशनिंग करना चाहिये

वार्नआउट टंग रेल की रिकंडिशनिंग बंद अवस्था में की जानी चाहिये अर्थात स्टाक रेल के साथ चिपकी अवस्था में टूटे हुए टिप की स्थिति में टंग रेल को प्रारम्भ में खुली अवस्था में बनाना चाहिये और बाद में स्टाक रेल के साथ चिपकाकर फाइनल प्रोफ़ाइल प्राप्त करना चाहिये

वेल्डित करंट - करंट रेंज जो इलेक्ट्राड के उत्पाद द्वारा बताया ज्ञा हो

बिजली के समान - सभी उपकरणों को उचित रूप में अर्थ करना चाहिये

जेनरेटर 60 % ड्यूटी साइक्लस पर 2000 एम्पीयर सप्लाई करने में सक्षम होना चाहिये और ओपन सर्किट वोल्टेज 65 वोल्ट से 85 वोल्ट के रेंज में होना चाहिये

वेल्डिंग - फ़्लैट पोजीशन में और उचित अनुक्रम में होनी चाहिये आर्क को तोड़ने से पहले केरटर को पूर्ण वेल्ड साइज तक भरने में सावधानी बरतनी चाहिये वेल्ड मेटल इस प्रकार डिपोजिट होना चाहिये कि 3 मिमी. की अधिकता हो और जिसे ग्राइंडिंग के व्दारा फिनिश किया जाये सामान्यत: वेल्ड डिपोजिट की मोटाई निम्नलिखित सीमओं से ज्यादा नही होनी चाहिये -

ग्राइंडिंग - रिकंडीशनिंग किये गये एरिया को मूल एरिया से मिलाना चाहिये

ग्राइंडिंग चक्के को लगातार आगे - पीछे घुमाना चाहिये और एक स्थान पर नही रोकना चाहिये ताकि उच्च लोकलाइज्ड हीटिंग एयर तत्पश्चात कूलिंग से बचा जा सके

ट्रेनो का आवागमन - वेल्डिंग के पूर्ण होने से पहले भी क्रासिंग के वेल्ड मेटल से गाडिया सामान्य गति से गुजर सकती है गाड़ी गुजरने के बाद वेल्डिंग को फिर से स्टार्ट किया जा सकता है फिर भी गाड़ी गुजरने से पहले वेल्ड मेटल को 2 से 3 मिनट तक ठंडा होने देना चाहिये

परीक्षण और निरक्षण -

1. आँखों से निरिक्षण - सतही खराबियो के लिए जांच - अंडरकट , स्लैग का समावेश, पेरोसिटी , क्रेक इत्यादि

2. विमाओ की माप - टेम्पलेट तथा सीधी पट्टी द्वारा

3. डाई पेनीट्रेशन टेस्ट तथा मैग्नाफ्लक्स जांच द्वारा सतही खराबियो का पता लगाना

4. दुरुस्तीकरण - यदि क्रेक पाये गये तो इसे घिसकर बाकी हिस्से में क्रेक की जाँच की जाती है यदि क्रेक नही पाये जाते है तो पुन: वेल्डिंग करके घिसाई कर जाँच की जाएगी

सावधिक निरीक्षण - तैयार किये गए पॉइंट तथा क्रासिंग का प्रत्येक तीन माह में निरीक्षण किया जाएगा क्रासिंग का घिसाव निर्धारित दस स्थानों पर रिकार्ड किया जायेगा तथा टंग रेल का सात स्थानों पर, टो से शुरू करके प्रत्येक 100 मिमी की दूरी पर हील की ओर

एम. एम. / 90 यूटीएस पॉइंट्स तथा क्रासिंग के लिए चरणबध्द रिकंडीशनिंग विधि -

1. रिकंडीशनिंग के लिए उपयुक्तता

2. कार्ड या रजिस्टर में क्रासिंग का इतिहास जमा करके रिकार्ड किया जायेगा

3. इलेक्ट्राड का चुनाव निरिक्षण तथा सुखाना

4.सतह तैयार करना

5. प्रीहीटिंग के तुरंत बाद निर्धारित क्रम का पालन करते हुये वेल्डिंग शुरू करना चहिये लगातार वेल्डिंग के तुरंत के बीच स्लैग को हटाये तथा तापमान 2500' से 3000' सेल्सियस के बीच रखे

7. घिसाई करे

8. परिक्षण करे

9. निरिक्षण करे

सीएमएस क्रासिंग की रिकंडीशनिंग की क्रमवार विधि -

रिकंदिशंनिंग की उपयुक्तता निर्धारित की जाये

क्रासिंग का विवरण - यह एक पत्र या एक रजिस्टर में रिकार्ड की जानी चाहिये

सतह तैयारी - अचुम्बकीय होने के कारण दरार को पकड़ने के लिये मैग्नाफ्लक्स को उपयोग में निः लाया जा सकता है

वेल्डिंग प्लांट - विपरीत ध्रुवो के साथ डी. सी. जनरेटर अनुशंसित की जाती है

प्रीहीटिंग आवश्यक नही

वेल्डिंग प्रक्रियाये - फ़्लैट स्थिति में अनुशंसित क्रम है - वेक्डिंग प्रक्रिया के दौरान तापमान 150' से. से अधिक नही होनी चाहिये इसकी सुनिश्चितता वेल्डिंग के बाद बुझाकर या संपीड़ित हवा जेट के माध्यम से प्रक्रिया के दौरान उचित अंतरालो में की जानी चाहिये अथवा क्रासिंग को पानी के टब में पानी भरकर टाप सतह से 1 सेमी नीचे तक डुबाकर रखी जा सकती है एक समय में केवल 7- 8 सेमी लम्बाई तक डिपोजिट की करना चाहिये इलेक्ट्राड के व्यास (4 मिमी.) के बराबर होनी चाहिये वेल्डिंग चक्र छोटी होनी चाहिये (2 मिनट)

ग्राइंडिंग - ग्राइंडिंग के दौरान ऊष्मा को रोकने के लिये पानी छिडकना चाहिये

जाँच एवं निरीक्षण

धातुआर्क वेल्डिंग में सावधानियां -

धातु आर्क वेल्डिंग के दौरान हानिकारक पराबैगनी अवरक्त किरने एवं धुंआ निकलते है गर्म धातु चुरा एवं स्पेटर भी चालको के लिये हानिकारक हो सकते है

इसलिये निम्नलिखित से बचने के लिए सावधानियां बरतनी चाहिये -

No comments:

Post a Comment

Note: Only a member of this blog may post a comment.